清空記錄

歷史記錄

取消

清空記錄

歷史記錄

從洗衣龍洗滌效率淺論**醫療洗消工廠效率瓶頸

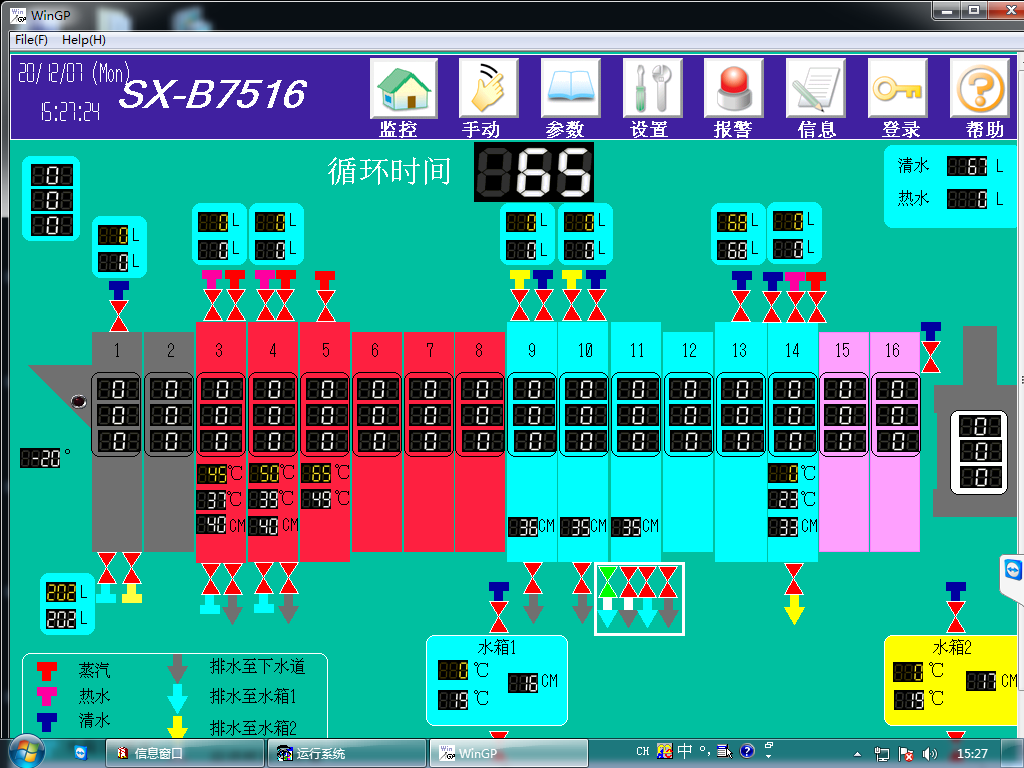

近日和行業客戶、同仁溝通起來關于國內洗衣龍的單龍平均產出率和生產效率,以國內某**城市醫洗市場為例,主要的四家大型**醫療洗滌工廠有20條洗衣龍,每天產能約

200噸,平均單套洗衣龍系統的日產能*為10噸左右。和其他地區客戶交流下來,類似洗衣龍平均產能效率的**洗滌工廠也比比皆是。

雖然國內新興市場與國外成熟市場的發展程度不一樣,但這個數據與國外洗衣龍的同類產能數據相差50%以上,造成設備產能和生產效率較大的浪費,由此導致單位生產成

本和設備折舊費用居高不下。加之洗滌市場的終端價格水平偏低,行業的發展速度和洗滌市場情況的匹配程度不一致,造成了整個行業和社會洗消行業的成本高企。

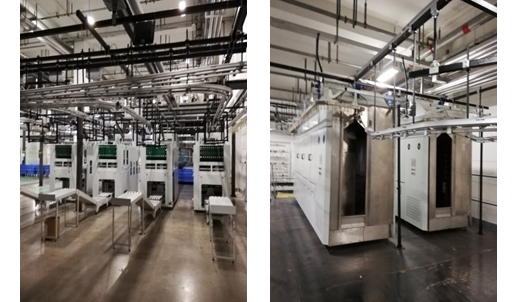

從行業的長期、良性發展需求來看,提升**洗消工廠的設備利用率和產能效率是降低投資和生產成本、提升投資回報率、提高服務效率和競爭力的*直接途徑。面向未來的新

洗滌工廠在規劃設計、設備選型、產能匹配等方面都需要重點考慮。

以醫療洗滌**工廠為例,我們認為需要重點考慮的效率瓶頸點有以下幾點:

一、洗滌、脫水系統;

市場上的洗衣龍產能參差不齊,裝載率不足,導致洗滌能力差別很大。威士洗衣龍實際裝載率可達110%,洗衣龍產能獲得了行業客戶的一致認可。結合威士強勁的壓榨機系統,

可以在保證每套洗衣龍系統產出30~33個餅產能(以每批次75公斤計算,小時產能2.25噸以上)的同時,確保不高于45%的壓榨含水率(75公斤全棉床單實測數據)。

威士下屬柔龍公司創新開發的離心脫水機,采用前后大角度傾斜設計,直接連接洗衣龍,進出料快速順暢,500G脫水離心力,在確保良好的脫水率的同時,完全不損傷軟器械

及敏感類布草、帶紐扣醫護制服等特殊織物。

二、穿梭車及烘干系統;

隨著多條洗衣龍的**洗滌工廠的不斷涌現,為了提升整廠效率,共用穿梭車系統的設計越來越普遍。脫水布草的緩存能力、穿梭車的運行速度、控制系統響應速度將更大程度

的決定系統效率。威士高效穿梭車系統采用快速軌道、自研高速控制系統、主動安全防碰撞系統確保了整體效率的提升。

醫療織物種類多種多樣,包括不同顏色、不同材質、不同后處理工藝,另外各地醫療機構的要求差別也不小。比如病員服的使用率/更換率高低、各類服裝類產品是否全烘干或

通過干衣籠后自動折疊、手術中大單是否需要熨燙等都會對烘干整體要求產生較大影響。我們建議對于可能會有較多全烘干應用的洗衣龍系統,配備6~7臺烘干機確保即使在所

有洗滌織物均需全烘干的情況下仍能保證**工作效率,此類應用推薦威士高效天然氣烘干機。

對于*用于打散的貫通式烘干機需要設計*短的穿梭車運行路徑,并采用傾斜式快速出料確保運行效率。

三、熨燙系統;

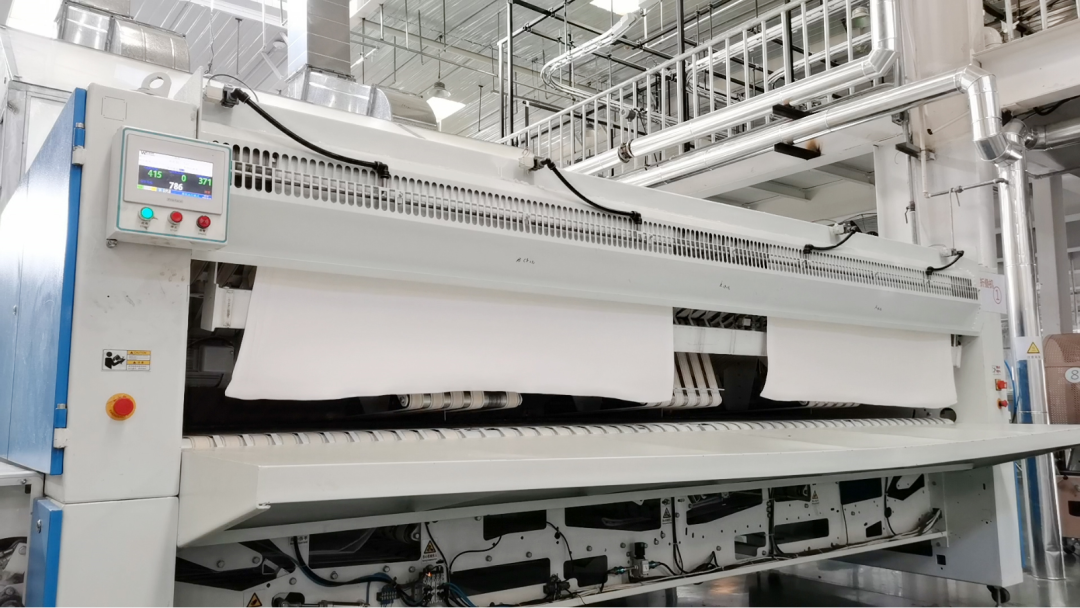

對于寬度較小的醫用床品來說,采用雙通道(3.6/4.0米)設計的高效燙平線是解決燙平效率瓶頸的***解決方案。配合威士布置靈活的高效的高吊送布系統、6輥或8輥高效

高低輥雙面燙平機、雙通道折疊堆碼機,可以每小時處理1600條醫用床單或1200條醫用被罩。

所有燙平線的高吊緩存和展布、燙平、折疊相關機器的工作速度匹配也應與供熱介質供應、布草材質和脫水含水率等相適應,避免“1+1+1∠3”情況的出現。

四、自動工服系統;

傳統的醫療服裝類產品(醫護制服、病員衣褲、洗手衣、手術服等)處理方法,大部分均為全烘干后人工折疊,不只容易產生更多褶皺,而且需要大量的操作人員,也容易產生二次污染。

威士國內獨有的自動工服線系統,采用閉環的自動軌道系統,**衣架可以自動送到掛衣操作員工面前,方便其以***快捷的方式上掛衣物。掛送的衣物通過干衣籠的烘干、

拍打、整形后更加挺刮,自動輸送到自動工服折疊機實現自動折疊、堆碼后集中輸出。也可以按照客戶定制要求,通過衣架或芯片實現自動分揀至VIP人工熨燙、返洗修補等

工位。每小時工服自動處理能力可達900~1200件。

一個設計合理、選型匹配良好的現代化的**醫療洗消工廠,消除了系統效率瓶頸,配合進出物流、生產節拍的管理協調,才能產生******的生產效率、**的生產成本、

**的人員配置、**的感控安全,***的提升醫療洗消工廠的行業競爭力。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~